Опубликовано: 14.05.2014

Пластинчатый теплообменник это устройство, в котором осуществляется передача теплоты от горячего теплоносителя к холодной (нагреваемой) среде через стальные, медные, графитовые, титановые гофрированные пластины, которые стянуты в пакет. Горячие и холодные слои перемежаются друг с другом.

Пластинчатые теплообменники подразделяются на три вида:

1. Разборные теплообменники

Разборные аппараты характеризуются компактностью конструкции и гибкостью технических характеристик.

2. Паяные теплообменники

Паяные пластинчатые теплообменники характеризуют компактность конструкции, простые монтаж и демонтаж и малый вес. Их изготавливают из пластин, выполненных из нержавеющей стали, которые посредством вакуумной технологии паяются медью. Считается, что паяные пластинчатые теплообменники используются в тех ситуациях, когда установка разборных аппаратов либо невозможна, либо нежелательна. В отличие от разборных и полуразборных аналогов, прибор этого типа характеризуется более широким диапазоном давлений и рабочих температур, но имеют много ограничений по использованию, например, использование только чистых сред.

3. Полуразборные теплообменники

Полуразборные пластинчатые теплообменники обладают повышенной стойкостью, в том числе и износоустойчивостью. Также их характеризует повышенные технологичность и безопасность. Полуразборные пластинчатые теплообменники состоят из сварных модулей в виде двух одинарных пластин, используемых для разборных моделей. Прокладки между ними отсутствуют, и это повышает надежность конструкции, так как они признаются наиболее подверженными износу элементами аппаратов. Считается, что полуразборный пластинчатый теплообменник предпочтительнее использовать в том случае, если одна рабочая среда является агрессивной, но не оставляющей загрязнений, которые бы требовали механической чистки пластин. В сравнении с ценой полностью сварных пластинчатых теплообменников, цена у полуразборных моделей более демократичная.

ОБЛАСТИ ПРИМЕНЕНИЯ ПЛАСТИНЧАТЫХ ТЕПЛООБМЕННИКОВ

Теплообменник пластинчатый имеет широкое применение в различных областях энергетики и промышленности:

- теплоэнергетика, в том числе жилищно-коммунальное хозяйство;

- химическая промышленность;

- холодильная техника;

- машиностроение;

- целлюлозная промышленность;

- автомобильная промышленность;

- морская промышленность;

- нефтедобывающая и нефтеперерабатывающая промышленность;

- черная и цветная металлургия;

- пищевая промышленность.

ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК СОСТОИТ ИЗ СЛЕДУЮЩИХ ЧАСТЕЙ:

- неподвижная плита с присоединительными патрубками;

- задняя прижимная плита;

- теплообменные пластины с уплотнительными прокладками;

- верхняя и нижняя направляющие;

- задняя стойка;

- комплект резьбовых шпилек.

ПРЕИМУЩЕСВТО РАЗБОРНЫХ ПЛАСТИНЧЕТАХ ТЕПЛООБМЕННИКОВ:

- компактность;

- экономичность и удобство эксплуатации;

- высокая степень теплоотдачи;

- низкий уровень потери тепла и давления;

- возможность повысить мощность агрегата за счет добавления пластин.

КОНСТРУКЦИЯ ПЛАСТИНЧАТЫХ РАЗБОРНЫХ ТЕПЛООБМЕННИКОВ

- Неподвижная плита с присоединительными патрубками.

- Верхняя направляющая.

- Нижняя направляющая.

- Задняя прижимная плита.

- Теплообменные пластины с уплотнительными прокладками.

- Комплект резьбовых шпилек.

- Задняя стойка.

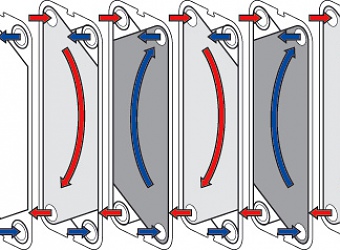

Рама состоит из неподвижной плиты и прижимной плиты, задней стойки, которая соединена с неподвижной плитой верхней направляющей и нижней направляющей. Рамы разборных теплообменников выпускаются разной длины для обеспечения установки в нее разного количества пластин. Между неподвижной и прижимной плитами находится расчетное количество пластин с резиновыми уплотнительными прокладками. Пакет пластин прижат к неподвижной плите прижимной плитой с помощью резьбовых стяжек. Все пластины в пакете одинаковы, только развернуты одна за другой на 180°, поэтому при стягивании пакета пластин образуются каналы, по которым и протекают жидкости, участвующие в теплообмене. Такая установка пластин обеспечивает чередование горячих и холодных каналов. Степень сжатия достаточна для уплотнения и герметизации внутренних полостей теплообменника.

Прокладки обеспечивают герметичность теплообменника относительно окружающей среды и не допускают смешивание сред участвующих в процессе теплообмена. Прокладки изготавливаются из специальных полимеров, которые обеспечивают требуемые температурные параметры или химическую стойкость. Как правило, применяется материал EPDM, который представляет собой этиленпропиленовый полимер. Он применяется в основном для горячей воды и пара. Однако на него могут губительно действовать различные жиры и масла. Рабочий диапазон температур для резины EPDM составляет от –35 °С до +160 °С.

Нитрил-каучук (NBR) используется для уплотнителей в водных и жирных средах до 135 °С.

Фтор-каучук (VITON) характеризуется высокой устойчивостью к химическим компонентам, растворяющим средствам, растительным маслам и серной кислоте. Выдерживает температуры до 160 °С.

Основные характеристики NBR:

- диапазон температур использования от -45ºC до +110ºC;

- хорошая износостойкость;

- невысокая теплостойкость;

- умеренные условия эксплуатации

- разрушается гипоидными маслами с добавками ЕР;

- низкая озоностойкость.

Реальный срок службы прокладки составляет не менее 5 лет.

ПЛАСТИНЫ ДЛЯ ТЕПЛООБМЕННИКОВ:

Материал - сталь (AISI 304, AISI 316) и титан (для агрессивных рабочих сред). Реже встречаются материалы AISI 317, никель, тантал, специальные сплавы хастеллой и инколой. Запчасти у каждого производителя различны и не подходят друг у другу.

Для увеличения площади теплообмена пластины имеют ребристую поверхность. От профиля зависит теплопередача. Различают три типа : H, M, L.

H - высокая теплопередача и относительно высокий уровень потерь

M -средняя теплопередача и средние потери

L – относительно низкий уровень теплопередачи с небольшими потерями на теплообменнике.

Пластины штампуются на гидравлическом прессе с давлением в несколько тысяч тонн. После изготовления пластины пластинчатого теплообменника подвергаются микрополировке, что исключает образование микротрещин и накопление накипи в процессе работы теплообменника.